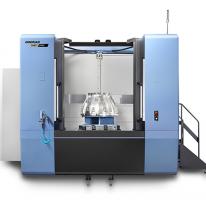

五轴加工中心实现高精度加工的主要方法包括:

五轴联动系统:通过五个轴的联动控制,即三个直线轴(X、Y、Z)和两个旋转轴(A、B、C),实现刀具对工件表面的任意角度加工,避免因多次装夹导致的误差累积,提高加工精度。

高精度伺服系统:配备精密伺服系统,提高各轴的运动精度和响应速度,确保加工过程中刀具轨迹的准确性和稳定性。

热稳定性技术:采用热对称设计,结合精密的温度控制系统(如PRECITEMP恒温技术),有效抑制温度波动对加工精度的影响,确保机床长期稳定的高精度。

高刚性结构:机床采用高刚性设计,如箱式底座、一体铸造结构等,以承受高速加工过程中的切削力和振动,确保加工的稳定性。

双驱动的回转摆动工作台:配置双驱动的回转摆动工作台,提高加工精度和金属去除率,确保在高速加工下仍能保持高精度。

精密导轨和丝杠:采用高精度的导轨和丝杠,如NANOTOL导轨,具有准静压特性,刚性高、寿命长,进一步提升加工精度和稳定性。

动态误差补偿技术:通过动态误差补偿技术,实时监控和调整加工过程中的误差,进一步提高加工精度和稳定性。

优质刀具和切削参数:使用高质量的刀具,并优化切削参数,如进给速度、切削深度等,以确保加工质量和精度。

人工智能和自动化技术:集成人工智能和自动化技术,如智能热补偿功能、操作者支持系统等,进一步提升加工精度和效率。

综上所述,五轴加工中心实现高精度加工的关键在于其多轴联动系统、高精度伺服系统、热稳定性技术、高刚性结构、双驱动的回转摆动工作台、精密导轨和丝杠、动态误差补偿技术、优质刀具和切削参数以及人工智能和自动化技术等因素的综合运用。