引言

在现代制造业中,高精度、高效率的加工需求日益增长,传统的三轴加工设备已难以满足复杂零件的加工要求。五轴加工中心凭借其多自由度运动能力和灵活的空间加工优势,成为高端制造领域的核心技术装备。本文将探讨五轴加工中心的技术特点、核心优势及其应用前景。

一、五轴加工中心的技术特点

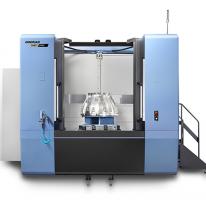

五轴加工中心是指在传统三轴(X、Y、Z)基础上增加两个旋转轴(通常为A、B或C轴),实现刀具或工件在五个自由度上的联动控制。这种结构设计使其能够完成复杂曲面的高精度加工,例如叶轮、航空结构件、医疗器械等。

其核心技术包括:

多轴联动控制:通过数控系统同步协调五个轴的运动,实现刀具路径的最优规划。

高动态响应:采用直线电机或力矩电机驱动,提升加工速度和精度。

刀具中心点控制(TCP):确保刀具在空间中的姿态始终垂直于加工表面,避免干涉。

二、核心优势分析

一次装夹完成多面加工:五轴技术可减少工件重复定位,降低累积误差,提升加工效率。例如,航空发动机叶片通过一次装夹即可完成全部曲面加工。

复杂曲面加工能力:适用于自由曲面、螺旋结构等传统设备难以处理的几何形状。

表面质量提升:通过调整刀具角度,避免球头铣刀的“步进效应”,实现Ra 0.4μm以下的镜面效果。

三、应用领域与未来趋势

目前,五轴加工中心主要应用于:

航空航天:加工钛合金机翼框架、发动机转子等。

能源装备:制造燃气轮机叶片、核电部件。

医疗器械:人工关节、牙科种植体的精密加工。

未来,随着智能制造的推进,五轴加工中心将向以下方向发展:

智能化集成:结合AI算法优化加工参数,实现自适应切削。

绿色制造:通过减重设计和节能驱动降低能耗。

模块化设计:用户可根据需求灵活配置旋转轴类型(摇篮式、摆头式等)。

结语

五轴加工中心是高端制造业的“战略装备”,其技术突破将直接推动汽车、航空、医疗等行业的升级。随着国产五轴机床的精度和可靠性提升,中国制造正逐步打破国外技术垄断,迈向全球产业链高端。